【食品会社様】工場内エアー消費量の見える化

状況・課題

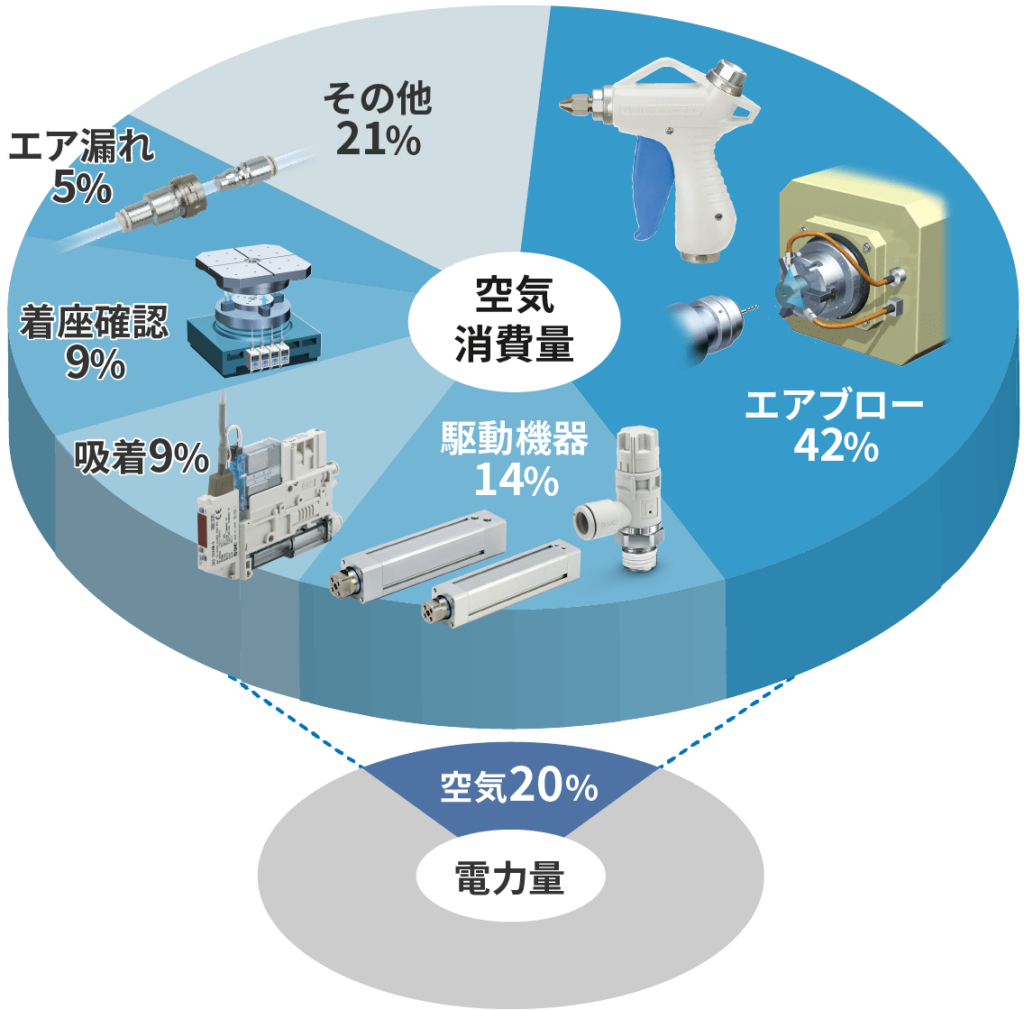

一般的に工場内でも大きな電力消費を占めると言われているエアーについて、どれくらい工場内でエアーを使用しているのか、エアー漏れどれくらいにのぼるのか、把握が出来ていない状況でした。

工場で使用しているコンプレッサーを中心に、エアー流量の把握や、省エアにすることで省エネへの取り組み・電力削減が課題でした。

装置や工事で取引のあるサンテックスへ相談をしたところ、AMSのご提案をいただき、デモ機の見学とSMCの社員の方からのご説明をうかがえるということで、会場に足を運びました。

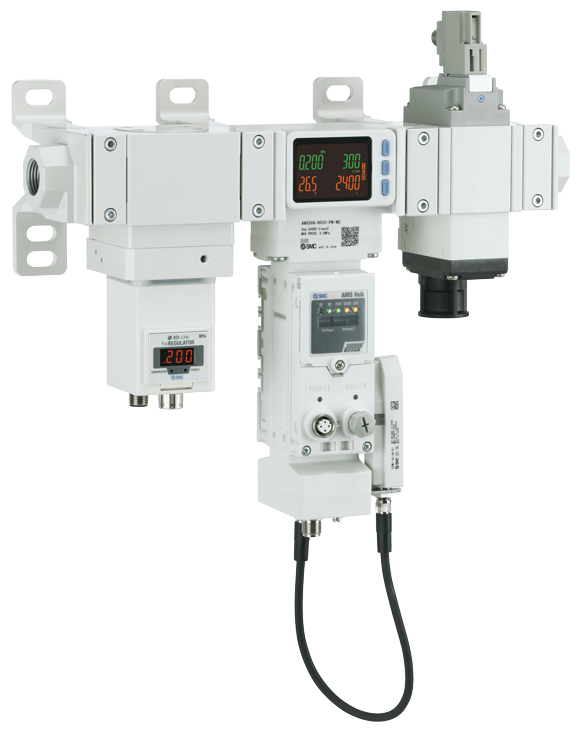

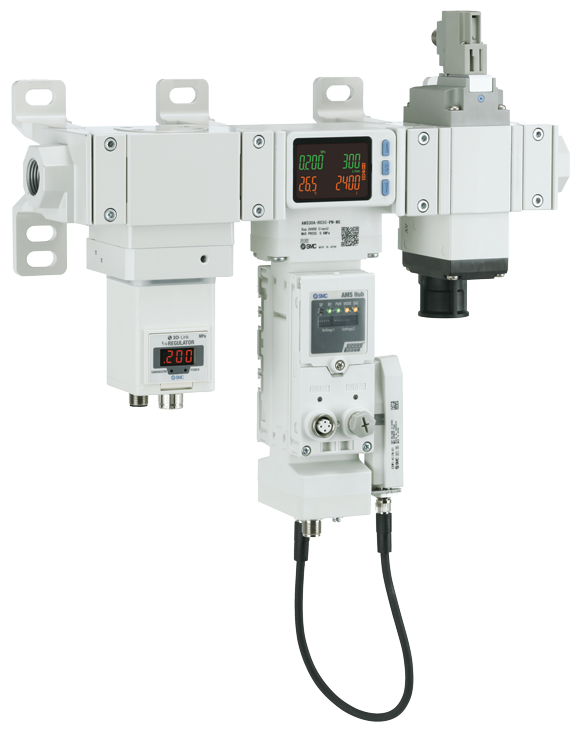

(画像はイメージです)

改善効果

会場で受けた説明から導入を決め、AMS(エアーマネジメントシステム)の導入により、工場内のエアー流量の把握や、待機時の自動停止によるエアー削減などにより、省エネの促進への意識づけが高まりました。

今後は工場内全体の省エネ化をより推進すべく、省エネ対策商品の導入を進めていく予定です。

メーカーコメント

製造業全体の課題とトレンドとして、省エネの動きが活発化する中で、どの業界のお客様でも工場内でよくご使用されているコンプレッサーの、エアー漏れを監視・低圧化ができるAMSの導入が進んでいます。

工場の電気代のうちコンプレッサー稼働で20%以上を占めていると言われている中で、今回の食品工場様でもAMSの導入で、

エアー漏れを数値化することで意識づけ、今後の省エネ・省エネによる電力の削減へのご提案も合わせてご提案していく予定です。